步科股份:688160

咨询热线:400 700 5281

近年来,随着市场经济的变化和工业智能技术的发展,制造企业面临的竞争压力越来越大,客户的要求也越来越高,大批传统服装制造企业的生产线面临着数字化升级的问题。

亟待改变的现状

安徽某服饰有限公司,是国际知名运动品牌迪卡侬的全球战略合作伙伴,该企业的生产车间采用传统的气动流水线生产模式,年产能达1300万件。在该企业的一个车间内,有600多个流水线式作业的单机工位,所有的数据记录均采用人工统计,纸张记录,这样的信息采集方式,其弊端日益凸显。

首先,现场工位多,人员数量庞大,人员管理难度大,产线的生产节拍协同性不良,员工的工作效率难以有效统计;其次,数据采集方式依赖人工记录,让信息在交叉部门间难以灵活共享,更无法为生产优化和精益分析提供可靠的数据依据;再者,劳动力和原材料成本的不断上升,给企业带来了渐增的成本压力;而面对下游客户的催付,订单的执行进度却难以实时监控和跟踪。由此,在生产过程中实时进行数据采集,提高企业产能,提高设备使用效率和人员工作效率,实现工厂数字化升级转型迫在眉睫。

该企业希望通过对流水线做生产数据采集、效率呈现、生产节拍提醒,以提高企业生产效率。同时,通过对流水线进行数字化改造,为生产精益管理提供数据依据,提高产线管理水平。

步科轻数字生产线智能制造解决方案

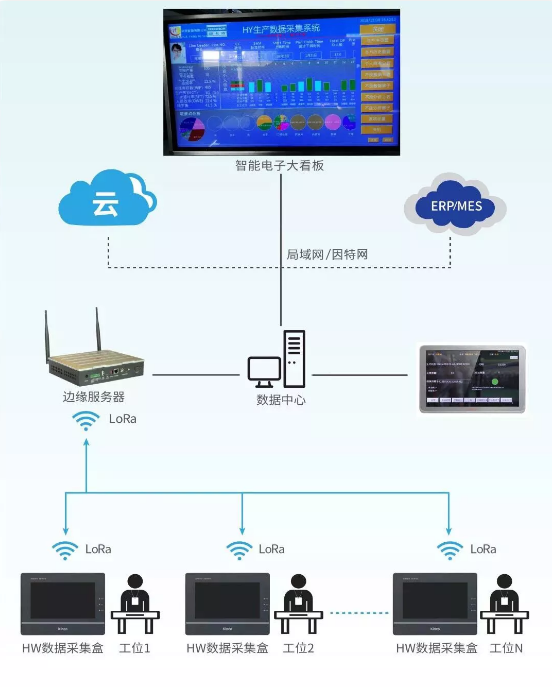

结合该企业实际状况和行业需求,Kinco步科为其制定了车间级数据采集系统,集成步科X10智能终端、KW数据采集器、X10现场智能终端等智能硬件,制定出行之有效的轻数字生产线智能制造解决方案。

一、生产工位端

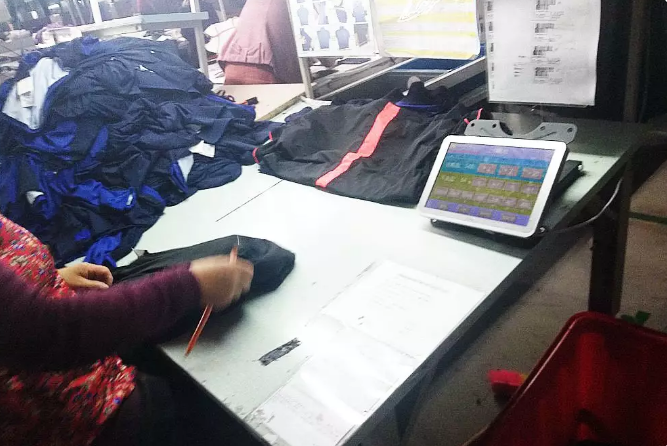

给生产工位的每台缝纫机加装行程开关,同时给每个工位加装KW数据采集器、步科X10智能终端、节拍采集器等进行生产现场数据采集,并通过X10智能终端显示单工位平均节拍和理论产量、整线的平均节拍和理论产量。

每天开工,员工在工位的X10智能终端上输入工号开始作业,每完成一件,系统记录一次实际加工节拍时间,工位采集器上的触摸屏界面还会根据标准节拍时间来判断和显示实际操作节拍超时提醒,以及操作质量瑕疵提醒。KW数据采集器采集每台缝纫设备的起动时间和停止时间,并将采集的数据传送至电子大看板用于显示每台设备的时间稼动率。

二、质检工位端

通过在质检工位安装步科X10智能终端,替代传统的手工填表记录,质检员可点选智能终端上的瑕疵分类进行质量记录,质量数据实时录入本地及系统数据库,从而实现现场记录无纸化。当用户自定义的质量事故预警发生时,X10智能终端上的信息可同步在智能电子大看板上显示。同时,在该质量问题相关的工序工位的数据采集器上会对应呈现质量报警信息和声光报警。

三、产线线边或末端

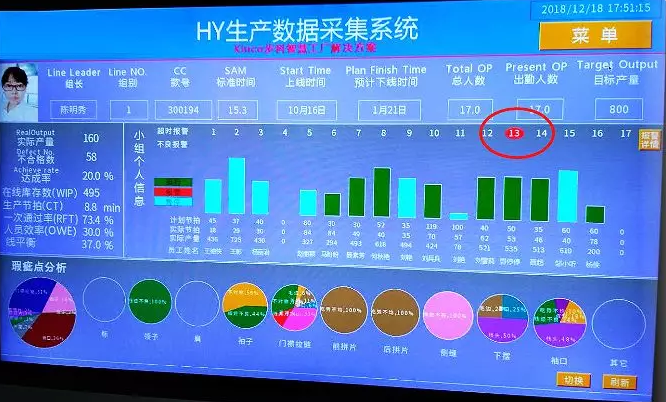

在流水的线边或末端安装Kinco智能电子大看板,工位上的无线数据采集器采用LoRa无线通讯的方式,将采集的工位数据传送至数据中心,数据中心将分析处理后实时数据传送至智能电子大看板进行综合显示,诸如人员效率、实际生产节拍、产量、不合格率、稼动率、一次通过率等信息,在电子大看板上一览无遗。

改造突显成效

产线数字化升级的实施,给该企业带来了可喜的变化,迄今为止,该企业总体实现了数字化升级转型,在设备绩效、人员绩效量化、质量管控、产能量化等方面已取得显著成效,企业生产管理水平和生产效率明显得到了提升。

改造前:员工对自己实时产能不清楚,每天按时准点上班,一直干活,收入却一点没增加;

改造后:员工可在工位上通过X10智能终端实时看到自己产量,并做出调整;

改造前:品质检测采用纸张记录,到第二天开早会时再提醒相关产线员工;

改造后:通过检验工位X10智能终端, 进行实时数据采集,对不良品进行点选输入,并对应到各工序工位,提醒员工不良情况,并及时调整作业,保证优良生产;

改造前:生产管理人员对缝纫机的使用情况一无所知;

改造后:通过采集缝纫机启停时间,通过电子看板实时显示设备实时稼动率、累积稼动率,设备使用情况一目了然;

改造前:生产班次生产过程中的数据采用手动记录;

改造后:生产过程数据可通过电子看板实时显示,生产执行环节一目了然;

改造前:生产管理人员对每个员工工作效率一无所知;

改造后:通过采集生产节拍数据,实时了解员工个人工作效率,为产线员工工作效率分析和员工奖励机制提供了数据依据;

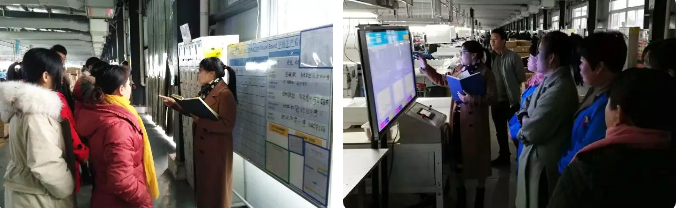

改造前:产线早会、午会、临时沟通会,管理者很难梳理和精准分析产线问题,只能依据根据产线的大致状况概谈;

改造后:管理者与产线工人直接站在线端电子看板前开会,通过触控调阅看板上的生产质量、产量、节拍、效率等等分析图表,用数据和排名说话,能有的放矢地沟通注意事项、待提高的点、预期生产的目标等。同时,还可以对榜样员工进行鼓励和表扬。

改造前后的车间沟通会对比

步科轻数字生产线智能制造解决方案的价值

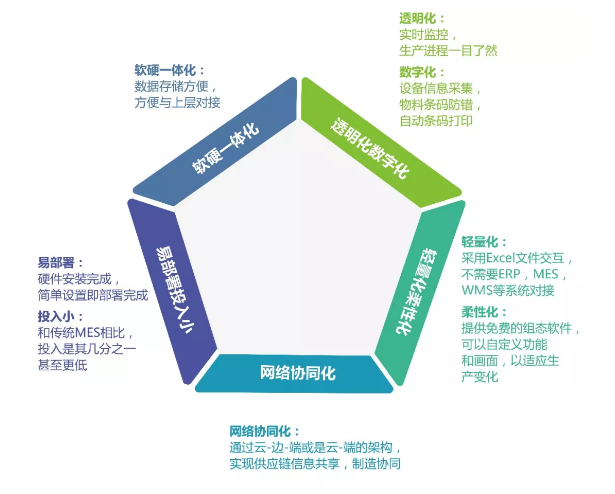

步科轻数字生产线智能制造解决方案在现实的服装厂产线数字化转型中,突显出了应用价值:

1、为企业提供实时的、准确的生产数据,让企业能有的放矢,进行精益化管理,提升产能;

2、帮助员工标准作业,提醒效率,提醒提高收入,提高工作积极性,树立信心;

3、将质量管理、人员管理、绩效管理、会议管理等模块化和标准化,帮助员工、产线、企业共同成长;

4、为下游客户带来更高的参与度、认可度和订单交付信心。

客户有话说

该企业产线员工小王在亲身经历了公司生产模式的数字化转型之后,惊喜地总结步科轻数字生产线智能制造解决方案给他们的工作带来的变化,他表示:

“有了数据的提醒与支撑,我可以针对性地提高自己工作效率了,工作效率提高了,工资也增加了,开心。”

当然,该产线数字化转型除了让小王对工作更有积极性,收入得以增加外,产线管理者、企业管理者以及企业的客户,都享受到了数字化工厂带来的红利。

未来,步科将为更多服装、食品工厂提供更优质的服务,提供更贴身的智能制造解决方案,助力他们实现数字化转型。

上海步科自动化股份有限公司

成立于1996年,聚焦行业的SMART SOLUTION

触摸屏 HMI | PLC | 运动控制系统 | 变频器| 智慧工厂解决方案

更多精彩,尽在步科微信公众号

微信名称:Kinco步科

官网网址:www.kinco.cn

联系电话:400 700 5281

© Kinco步科 粤ICP备05082025号